1工程投资小,建设周期短。

2工艺简单、运行可靠,运行维护方便且费用低。

3脱硫系统结构紧凑,工程占地少。

4没有旋转喷雾干燥系统的喷浆、制浆以及浆液喷嘴,只喷入少量的雾化水和干Ca(OH)2粉,设施简单故障少。

5脱硫效率可达95%以上,脱硫剂利用率高。

6新鲜石灰[Ca(OH)2]与循环床料混合进入反应塔,依靠烟气悬浮、喷水降温反应,石灰耗量有极大降低,石灰利用率可达99%。

7启停方便,负荷调节跟踪能力强。

8煤种适应能力强,能将较高的SO2浓度降到环保要求范围内。

9反应塔内烟气流速3~6m/s,在反应塔内烟气停留4~6秒左右,可以满足要求窑炉、锅炉40~110%负荷变化的要求。喉部加速烟气流速:45-60m/s。

10烟气系统为干态,不存在腐蚀结垢问题。

11可脱除SO3、氯化物和氟化物等酸性气体,对烟道及烟囱无腐蚀。

12脱硫过程中系统阻力远低于传统的干法脱硫塔,且阻力稳定,不影响炉窑运行。

13处理后的烟气进行再循环,可以有效控制系统压力损失的波动,减少对窑炉的影响,同时提高脱硫效率。

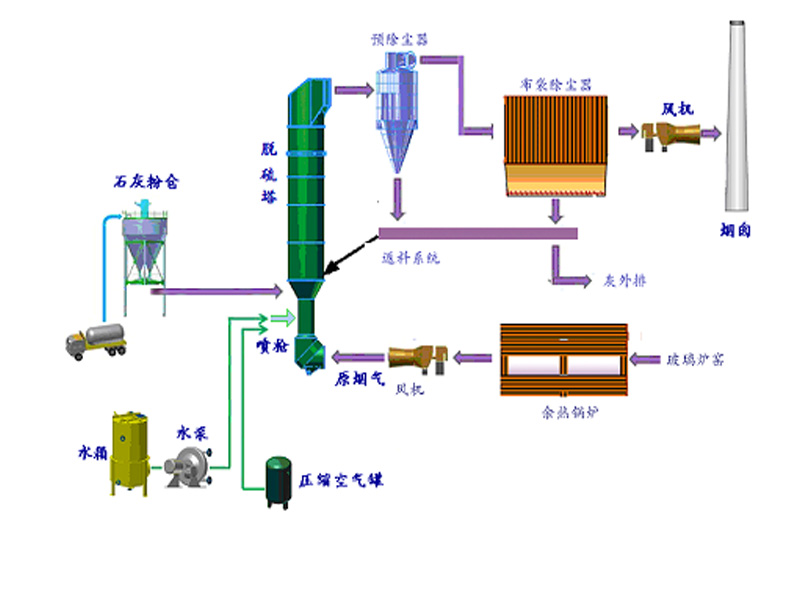

烟气循环流化床干(半)法脱硫工艺被列入“国家鼓励发展的环保产业设备(产品)目录(第一批)”和“国家重点鼓励发展的产业、产品和技术目录”,被评为国家重点环境保护实用技术。通过独特的结构设计和物料控制,使得脱硫塔中的物料密度很大,传热传质条件好,加上脱硫剂在床内多次循环,其利用率很高,整个系统的脱硫效率也得到提高。

吸收塔内烟气与吸收剂处于激烈的湍动状态,循环流化床内的Ca/S摩尔比可以达到50左右。吸收剂颗粒与烟气之间存在较大的滑移速度,吸收剂颗粒之间的不断摩擦、碰撞,增加了脱硫反应的反应界面,强化了脱硫反应的传质传热。

吸收塔内设有喷水装置,喷入雾化水,水滴喷入吸收塔后,一部分水滴捕捉吸收剂颗粒后形成浆滴,浆滴的水分蒸发速度下降,浆滴内开始阶段的脱硫反应为离子反应,随着水分的蒸发,脱硫反应也逐渐由离子反应过渡到气固反应,离子反应如下:

Ca(OH)2→Ca2++2OH-

SO2+H2O→H2SO3

H2SO3→H++HSO3-

HSO3-→H++SO32-

SO32-+Ca2+→CaSO3

CaSO3+1/2O2→CaSO4

H++OH-→H2O

未形成吸收剂浆滴的水滴,在烟气中快速蒸发,使烟气温度下降(一般烟气温度需要维持在露点温度15℃以上,否则会在吸收塔和除尘器内结露),此时会在吸收剂颗粒表面形成一层几个纳米厚的水膜,该层水膜的存在对烟气中的SO2气体向吸收剂表面的扩散是非常有利的,从而使吸收剂颗粒与SO2气体之间的气固反应速率提高,脱硫气固反应如下:

Ca(OH)2+SO2→ CaSO3·1/2H2O+1/2H2O

Ca(OH)2+SO3→ CaSO4·1/2H2O+1/2H2O

Ca(OH)2+ SO2+1/2O2→CaSO4+H2O

经吸收塔净化后的烟气从吸收塔的顶部排出,然后进入脱硫除尘器,再通过锅炉增压风机排入烟囱。由于排烟温度高于露点温度15℃以上,因此烟气温度不需要再加热,同时整个系统也不需要防腐。经除尘器收集下来的固体颗粒,大部分通过除尘器下的再循环系统返回吸收塔继续参加脱硫反应,从而形成脱硫剂的多次循环。95%以上的脱硫反应都能够在塔内完成。